汽车焊接、电子装配、多轴运动控制等高精度工业场景中,EtherCAT 总线以纳秒级传输延迟、微秒级同步精度成为首选通信方案。但随着生产线规模扩大,设备分散布局带来的拓扑扩展难题、长距离布线导致的信号衰减、多设备协同的同步偏差等问题日益凸显。EtherCAT 分支器作为解决这些痛点的核心设备,能灵活构建复杂拓扑、保障信号稳定与同步精度,而天津三格电子的 SG-ECAT-HUB_4 EtherCAT 分支器,更以全场景适配能力与工业级可靠性,成为行业组网优选。本文将从原理、作用、产品优势到落地案例,全面解析其技术价值。

EtherCAT 分支器(又称 EtherCAT Junction)是专为 EtherCAT 总线设计的多端口扩展设备,本质是 “智能信号分流站” 与 “同步校准器”,其核心功能是在不牺牲实时性的前提下,实现 EtherCAT 网络拓扑的灵活扩展。与普通以太网交换机不同,它通过硬件级帧处理机制,精准适配 EtherCAT 协议的实时特性:

帧复制分发:从上游端口接收 EtherCAT 主站帧后,由 FPGA 芯片快速解析帧头地址信息,将帧精准复制到目标下游端口,避免普通交换机的存储转发延迟,处理延迟可低至 50ns;

数据聚合反馈:下游设备处理完成的返回帧回传至分支器后,通过硬件级时间戳对齐(精度<100ns)合并为单一帧,再上传至主站,确保数据传输逻辑清晰;

拓扑智能管理:通过 ESC(EtherCAT Slave Controller)芯片自动识别下游设备数量与类型,生成拓扑映射表上报主站,支持热插拔与动态拓扑调整。

简单来说,EtherCAT 分支器打破了传统 EtherCAT 菊花链拓扑的局限,让设备组网从 “串联单链” 升级为 “星型、树型多分支”,同时通过分布式时钟同步补偿路径延迟,保障全网络高精度协同。

在规模化工业场景中,单纯依赖主站直连设备的组网方式存在三大核心痛点,而 EtherCAT 分支器正是针对性解决方案:

1. 拓扑扩展:适配复杂设备布局,降低布线成本

大型车间设备常按工序分散在不同区域(如汽车焊装线的焊接机器人、视觉传感器、输送设备),传统菊花链拓扑需拉设长距离主线缆,不仅材料成本高(每 100 米 CAT5e 线缆成本增加 200-300 元),且某一设备故障会导致整条链路中断。EtherCAT 分支器可构建多拓扑结构:

星形拓扑:以分支器为中心,将分散的 IO 模块、伺服驱动器集中接入,某新能源电池生产线通过此拓扑,布线长度减少 60%,施工周期从 5 天缩短至 2 天;

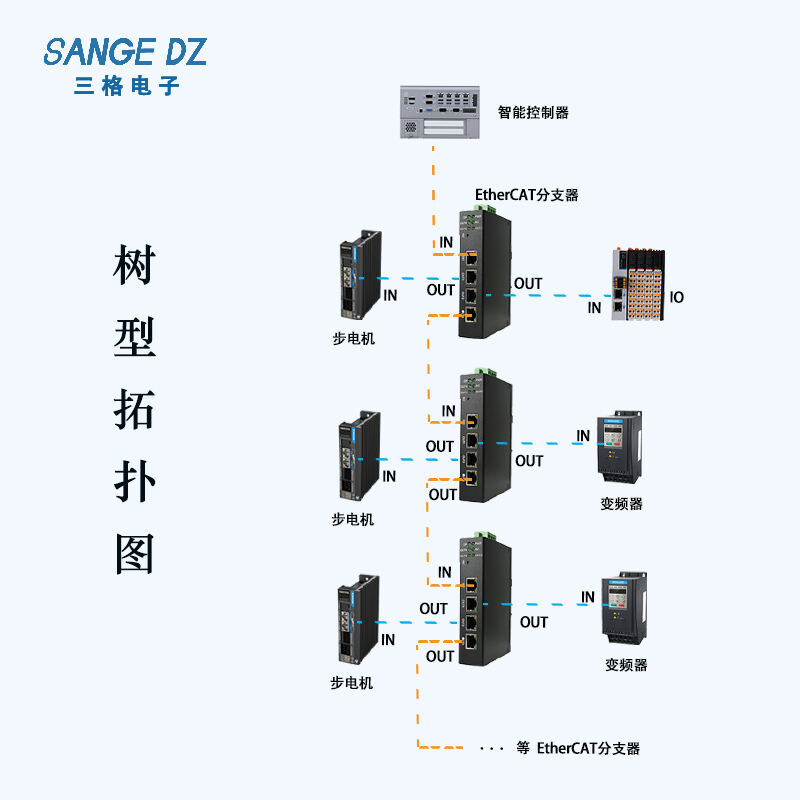

树型拓扑:多级分支器级联,覆盖多层车间或大面积厂区,某智能仓储项目通过 3 级分支器组网,实现 50 台 AGV 控制器的集中管控,无需额外增加主站端口;

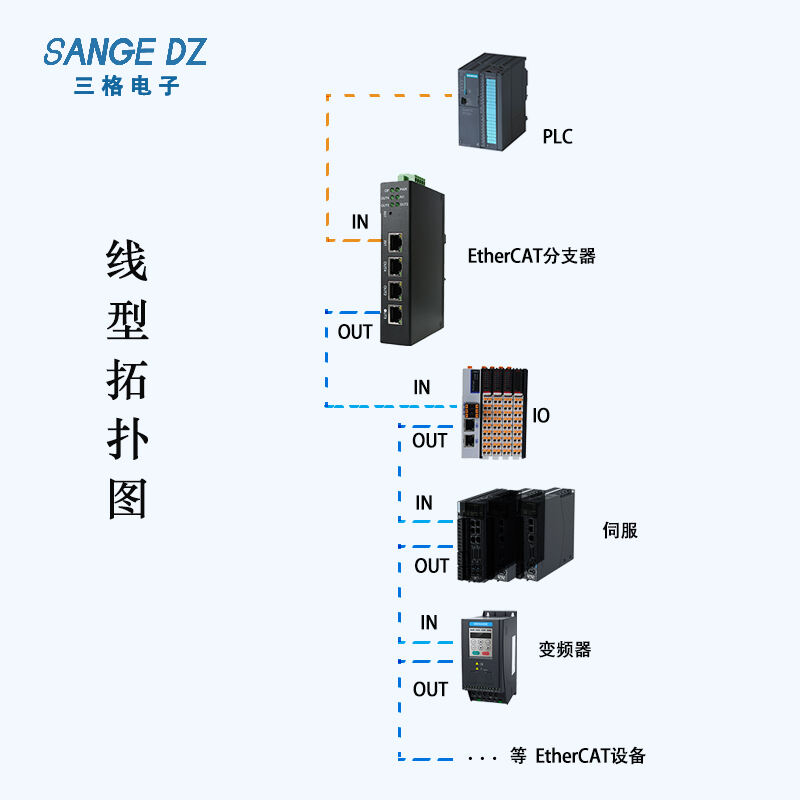

线型拓扑:分支器端口串联延伸,适配沿流水线分布的设备,解决长距离信号衰减问题,单分支传输距离可延长至 100 米(CAT5e 线缆)。

2. 同步校准:保障多设备协同精度

在多轴运动控制(如电子装配线的 PCB 插装机器人)、精密焊接等场景中,设备间同步误差需控制在微秒级,否则会导致产品报废。EtherCAT 分支器通过分布式时钟(DC)同步机制,自动计算各分支路径延迟,通过偏移补偿算法(Δt_offset = [(t2-t1)-(t4-t3)]/2)校准时钟偏差,确保全网络设备同步精度≤1μs。某汽车座椅装配线应用显示,接入分支器后,6 轴机器人协同误差从 5μs 降至 0.8μs,产品合格率提升 3%。

3. 信号强化与故障隔离:提升网络可靠性

长距离布线易导致 EtherCAT 信号衰减,而分支器内置信号整形与放大电路,可恢复衰减信号的幅值与波形,保障批量控制指令无丢包传输。同时,分支器具备端口状态监测功能,当某一下游设备故障时,仅断开对应分支,不影响其他设备运行,故障排查效率提升 80%。某半导体工厂通过分支器实现设备分区管控,单次故障影响范围从整条产线缩小至单个工位。

三格电子深耕工业通信 12 年,其 SG-ECAT-HUB_4 EtherCAT 分支器以 “灵活拓扑、精准同步、可靠运行、便捷部署” 四大优势,成为汽车制造、新能源、智能装备等领域的组网核心设备。

1. 多拓扑兼容:1 进 3 出端口,适配全场景布局

设备配备 1 个 EtherCAT 输入口(IN)与 3 个输出口(OUT4/OUT2/OUT3),通过端口组合实现三种主流拓扑:

线型拓扑:IN 口接主站,OUT 口依次串联伺服、变频器,适配沿直线分布的生产线(如瓶装饮料灌装线);

星形拓扑:IN 口接主站,3 个 OUT 口分别连接 IO 模块、视觉传感器、网关,实现分散设备集中接入(如电子元件检测工位);

树型拓扑:多台分支器级联,主站连接一级分支器 IN 口,其 OUT 口接入二级分支器,覆盖大型车间多层级设备(如汽车总装线)。

数据帧按 “IN→OUT4→OUT2→OUT3” 顺序处理,确保传输逻辑清晰,避免多分支数据混乱。

2. 微秒级同步:64 位 DC 时钟,满足高精度控制

搭载 64 位分布式时钟单元,支持 EtherCAT DC 同步协议,设备间同步精度达微秒级,完美适配多轴运动控制、机器人协同等场景。同时兼容 EtherCAT 全速率通信,无缝对接倍福 TwinCAT、汇川 H5U、欧姆龙 NX 等主流主站,以及汇川伺服、三格远程 IO 等从站设备,无需修改系统配置即可即插即用。某 3C 产品精密装配线测试显示,接入 12 台伺服驱动器后,同步误差稳定在 0.5μs 以内,满足 0.01mm 级装配精度要求。

3. 工业级可靠:宽温宽压,恶劣环境稳定运行

针对工业现场严苛条件,设备从供电、防护、状态监测全方位强化可靠性:

供电防护:18~36V DC 宽压输入,支持双电源冗余(端子 V1/V2 接正极),具备过压(36V)、过流(2A)、反接保护,适应电网波动频繁的车间环境;

环境适配:工作温度 - 30℃~75℃、湿度 5%~95% 无凝露,可部署于北方冬季无暖气车间、南方湿热厂房或户外控制柜,抵御粉尘与水汽侵蚀;

状态可视化:6 路指示灯实时反馈运行状态 ——PWR 灯常亮表示电源正常,OP 灯常亮表示进入工作状态,IN/OUT 口灯闪烁表示数据交互,故障时可通过灭灯端口快速定位问题。

某光伏逆变器车间应用显示,设备在 45℃高温、多粉尘环境下连续运行 1 年,通信故障率低于 0.01%。

4. 零门槛部署:即插即用,多软件兼容

无需专业编程能力,上电即可自动识别网络拓扑,支持热插拔(遵循 EtherCAT 规范),现场调试效率提升 50%。提供 XML 配置文件,完美适配 TwinCAT、CODESYS、欧姆龙 Sysmac Studio、汇川 AutoShop 等主流工业软件,扫描设备后自动匹配参数,无需手动编写驱动。配套详细应用例程,涵盖主站配置、设备扫描、程序下载全流程,新手仅需 5 步即可完成组网。某电子厂 30 台分支器的部署时间从 3 天缩短至 4 小时,大幅降低运维成本。

案例 1:汽车焊接线 —— 树型拓扑组网,同步精度提升 80%

痛点:某汽车焊装车间有 12 台焊接机器人、8 台视觉传感器,原菊花链拓扑布线杂乱(主线缆长度超 300 米),信号衰减导致机器人协同误差达 4μs,频繁出现焊接虚焊问题;故障排查需逐台设备检测,平均耗时 2 小时。

方案:部署 4 台三格 SG-ECAT-HUB_4 分支器构建树型拓扑 —— 主站连接一级分支器 IN 口,其 3 个 OUT 口分别接入二级分支器,每个二级分支器连接 3 台机器人与 2 台传感器。

效果:

布线长度减少 60%,材料成本节省 1.2 万元;

机器人同步误差降至 0.8μs,虚焊率从 5% 降至 0.3%;

故障定位时间从 2 小时缩短至 15 分钟,年减少停产损失 8 万元。

案例 2:新能源电池生产线 —— 星形拓扑集中管控,部署效率翻倍

痛点:某锂电池工厂的化成车间有 20 台充放电柜(Modbus RTU 协议)、15 台温度传感器,需接入 EtherCAT 主站实现实时监控,原方案需每台设备单独布线至主站,施工周期长且后期维护困难。

方案:部署 3 台三格 SG-ECAT-HUB_4 分支器,每台分支器通过 OUT 口连接充放电柜(配三格 Modbus-EtherCAT 网关)与温度传感器,IN 口接入 EtherCAT 主站,构建星形拓扑。

效果:

施工周期从 5 天缩短至 2 天,部署效率提升 150%;

充放电数据采集延迟≤10ms,温度监控误差≤0.5℃;

支持热插拔,设备维护时无需关停整条生产线,年增加产能 30 万 Ah。

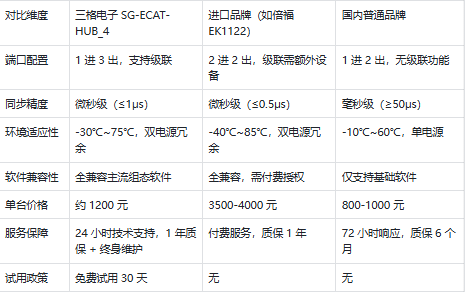

与进口品牌及国内普通产品相比,三格 SG-ECAT-HUB_4 在 “性能 - 价格 - 服务” 维度形成显著竞争力: